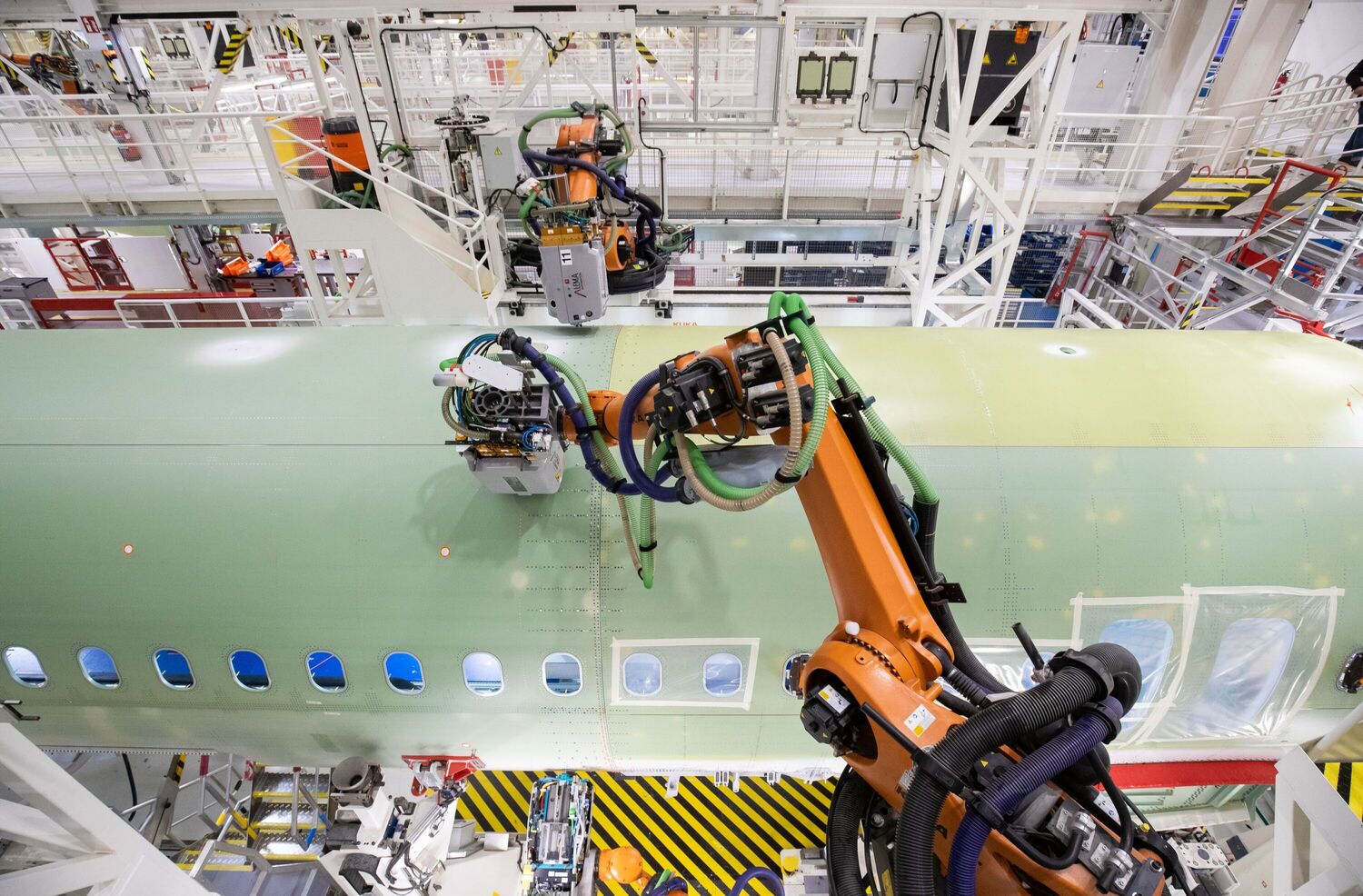

航空航天制造商为流程自动化部署的工业机器人不允许出错。诸如铆接飞机蒙皮板和结构部件等操作必须极其精确,否则可能会导致高代价的返工或整个零件报废。通过部署贸联 TCP(工具中心点)系统,航空航天制造商可以确保精确的自动化流程并避免出现代价高昂的错误。

准确、精确的测量

TCP 系统使用脉冲频率为 2 kHz 的双通道红外 (880 nm) 光电激光感测器,在高达六个维度(三个轴加上绕每个轴的角旋转)对工具或夹具进行电子校准,而无需触碰机器人臂端工具。系统通过将机器人的路径与其主/参考位移进行比较实现校准目的。它会记录机器人的路径,每当流程发生变化或机器人需要重新校准时,系统会算出与原始参考值的偏离并做出补偿,并证实机器人已发生移位。

航空航天制造涉及大量铆接工作——这一流程逐渐通过机器人技术实现自动化。在这里,准确性和精度同样至关重要。由于此流程涉及工具具有高复杂性,获得准确的初始工具中心点尤为困难。

对于大多数机器人应用,可用不同的方法来确定主工具中心点,包括以不同角度绕某个点移动工具以及使用 CAD 数据。一些公司可能会使用激光跟踪仪或计量设备来测量工具中心点,但 TCP 系统可以更高的精准度测量并确定初始工具中心点,并且成本更低。

避免浪费

在铆接大型、昂贵的零部件之前,航空航天制造商需要确定其机器人系统不会出现故障而导致时间损失和沉没成本。

我们的系统能够确保工具在组装过程中处于正确的位置。例如,当铆接平面面板时,必须将两块面板一起夹紧,机器人必须在精确的位置严格以特定的直径钻孔,然后插入铆钉并压紧。

TCP 系统会检查工具是否存在偏离(并在必要时进行校正),确保铆钉孔的位置正确。

航空航天制造流程自动化有助于提高产量并增加收入,而这正是 TCP 系统最能发挥作用的地方。

更多信息请点击 TCP 测量系统.